Perché hai bisogno dei nostri servizi, sai che stai ricevendo professionisti altamente qualificati che hanno la competenza e l'esperienza per assicurarti che il tuo progetto sia svolto correttamente e funzioni.

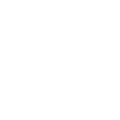

Con lo sviluppo della tecnologia dei materiali, la ceramica avanzata è stata ampiamente utilizzata nel settore aerospaziale, dei semiconduttori e in altri campi con buone prestazioni. Ma molti prodotti ceramici nelle applicazioni tendono ad essere correlati alla lavorazione microporosa, come nel campo dell'imballaggio elettronico, necessitano di microporosa per soddisfare i requisiti di conduzione del chip e di imballaggio con perno fisso e per realizzare gli elementi altamente integrati e requisiti di funzione di raffreddamento, ceramica la qualità della perforazione della superficie microporosa del substrato e del cluster array è fondamentale.

Foratura della ceramica

Tuttavia, la lavorazione di precisione di ceramiche avanzate come la ceramica avanzata è sempre stata difficile. Se si adotta il metodo di lavorazione tradizionale, è facile produrre difetti di lavorazione come crepe e strati di rifusione, e persino causare fessurazioni e un elevato tasso di scarto di lavorazione. Attualmente, la "lavorazione laser", come nuovo tipo di tecnologia di lavorazione senza contatto, invece della tradizionale lavorazione meccanica per la lavorazione microporosa di materiali ceramici duri e fragili, è diventata negli ultimi anni un punto caldo di ricerca nel settore della lavorazione e della produzione .

| Altri metodi di lavorazione comuni per i materiali ceramici | ||

| Metodo di elaborazione | Principio di elaborazione | Svantaggio |

| Lavorazione meccanica | Frattura fragile del materiale | Fragile e bassa precisione di lavorazione |

| Lavorazione con elettroerosione | Elettroerosione | I materiali ceramici hanno un'elevata resistività e un elevato punto di fusione, il che rende difficile la lavorazione dell'elettroerosione, bassa efficienza di lavorazione e inquinamento ambientale. |

| Lavorazione ad ultrasuoni | Vibrazioni, le coppie abrasive colpiscono ripetutamente la superficie del materiale, che a sua volta si frantuma e si stacca dalla matrice del materiale, realizzando la rimozione | Velocità di lavorazione più lente e maggiore usura degli utensili |

Lavorazione del substrato ceramico con foratura laser

1. I vantaggi della foratura laser

La lavorazione laser, come un nuovo tipo di metodo di lavorazione di precisione, con le sue caratteristiche di lavorazione ad alta efficienza, alta precisione e tipo senza contatto (ovvero senza usura dell'utensile), nei materiali ceramici come rappresentante di elevata durezza, alta fragilità, alta La perforazione, il taglio, la saldatura e altre tecnologie di lavorazione del materiale con punto di fusione presentano vantaggi significativi. Principalmente come segue:

(1) Elevata efficienza e precisione di lavorazione, con la possibilità realistica di produzione e applicazione su larga scala.

(2) Il raggio laser ad alta energia ha un tempo di impulso breve, una potenza di picco istantanea estremamente elevata, un tempo di azione relativamente breve e un'ampia gamma di oggetti di elaborazione.

(3) La lavorazione laser non richiede il contatto diretto dell'utensile con il materiale, nessuno stress superficiale, i difetti dell'area di lavorazione sono inferiori, può eseguire lavorazioni di precisione di piccole dimensioni e più difficili.

(4) Il sistema di elaborazione laser è facile da integrare con la tecnologia digitale dell'informazione per realizzare l'integrazione intelligente di luce, elettricità e computer e le prospettive di industrializzazione sono buone.

(5) Alto tasso di utilizzo del materiale, riduzione dei costi di lavorazione

2.Il principio della perforazione laser

Il processo di lavorazione laser dei micropori ceramici e di rimozione dei materiali nei pori è un processo complesso, che comprende l'accoppiamento di più campi fisici e il funzionamento simultaneo di più reazioni chimiche. Nello specifico, il meccanismo di rimozione dei materiali nella lavorazione laser può essere suddiviso nei seguenti aspetti.

01 effetto riscaldante

La lavorazione di asportazione laser del materiale si ottiene principalmente attraverso l'effetto termico, per cui attraverso l'apporto di calore, il materiale presenta una varietà di stati fisici diversi.

Il processo di rimozione materiale tramite laser è suddiviso in tre fasi. Innanzitutto, la radiazione di energia laser sul materiale riscalda il materiale fino al punto di fusione, formando una vasca di fusione. Pertanto, il materiale allo stato fuso ha un tasso di assorbimento più elevato, quindi la pozza di fusione si approfondirà ulteriormente e la percentuale di gassificazione del materiale aumenterà, formando un forte campo di stress termico. Sotto l'azione del campo di stress termico, il materiale nel serbatoio fuso vola fuori sotto forma di gas o schizza sotto forma di liquido. Quindi si accede alla seconda fase, sotto l'azione continua del laser, il materiale nel microforo viene costantemente rimosso, che è la fase di formatura stabile. Infine, nella terza fase, l'energia laser continua nel microforo e nell'imboccatura del microforo induce un gran numero di plasma, questi plasmi producono un forte effetto schermante sul laser, da un lato, impediscono la radiazione laser nel foro, dall'altro evitare la fuoriuscita di gas e materiale liquido nel foro.

02 Effetto della forza

Processo di rimozione del materiale tramite laser, campo di temperatura dovuto alla variazione della temperatura del materiale e produzione di un campo di stress termico più intenso, la rimozione del materiale ha svolto un ruolo cruciale nel materiale laser, la gassificazione riscaldata del materiale sulla superficie formerà un'alta temperatura e un'alta pressione gruppo vapore e il materiale fuso nella vasca fusa producono una pressione di ritorno, spingendo il materiale nella vasca fusa lungo il bordo dei pori.

03 effetto buco della serratura

Il laser agisce sul materiale, il materiale subisce un cambiamento di fase e vaporizza all'interno del foro. La pressione di rinculo espelleva il materiale fuso, creando piccoli fori. Attraverso l'analisi della forza all'interno del foro, il prerequisito per la formazione del foro è che la pressione generata dal materiale di gassificazione sul fondo del foro sia uguale alla forza risultante della tensione superficiale, della pressione idrostatica e della resistenza al flusso .

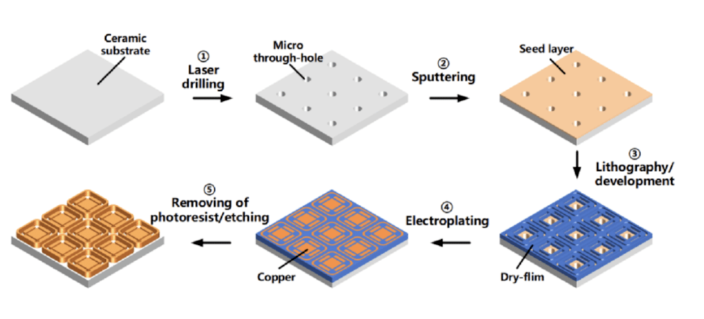

3. Quattro metodi di punzonatura laser

Nei modi comunemente utilizzati nella perforazione laser, la modalità di scansione della traiettoria laser è divisa in due tipi, uno è la foratura del punzone, vale a dire il pezzo in lavorazione nel processo di punzonatura e il movimento della testa del laser, trova il fuoco del laser dopo la superficie del materiale lavorato, attraverso costantemente energia dell'impulso di rimozione del materiale del punzone microporoso, principalmente punzonatura a impulso singolo e punzonatura a impulso multiplo due categorie.

La punzonatura a impulso singolo significa che ogni microforo viene elaborato da un singolo impulso, la punzonatura a impulsi multipli è anche nota come punzonatura a percussione, il che significa che ogni microforo è costituito da più impulsi di elaborazione sovrapposti, ogni impulso rimuoverà parte del materiale sulla superficie lavorata , in modo che il foro si approfondisca gradualmente finché il microforo non diventa completamente trasparente.

pugno noioso

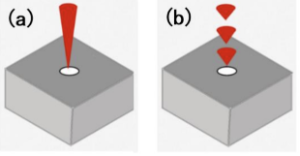

L'altro è il metodo di punzonatura a taglio rotativo, ovvero lo stesso pezzo è fisso, il percorso nel software CAD, in modo che il laser rispetti un determinato percorso di scansione per la rimozione del materiale, comunemente usato inclusa la punzonatura con scansione ad anello e la scansione a spirale punzonatura.

La punzonatura a scansione circolare si riferisce alla punzonatura a scansione concentrica multipla, mentre la punzonatura a scansione a spirale si riferisce al percorso di scansione laser che è la forma della linea a spirale. Il processo di elaborazione specifico consiste nell'aggiungere il movimento di avanzamento nella direzione del raggio sulla base del percorso di scansione circolare, come mostrato nella figura seguente.

punzonatura a scansione a spirale

Confrontare:

(1) La punzonatura a impatto richiede tempi di lavorazione inferiori rispetto alla punzonatura rotativa, quindi ha un'efficienza maggiore. Il minor tempo di lavorazione rappresenta un minore apporto di calore e quindi una scarsa qualità dei micropori. Relativamente parlando, il metodo di rotazione utilizza il software CAD per pianificare il percorso di scansione con una maggiore flessibilità. Allo stesso tempo, il punto minimo garantisce la massima efficienza del laser e non solo l'arrotondamento del microforo è notevolmente migliorato, ma è anche possibile realizzare la lavorazione di fori quadrati, triangolari, poligonali e di altre forme speciali.

(2) Nel metodo di taglio rotativo, il laser utilizzato per la scansione e la punzonatura rotativa anulare è solitamente un laser a nanosecondi o millisecondi, in cui il raggio viene scansionato attraverso la rotazione di una determinata traiettoria del prisma ottico. Dall'esperimento si può vedere che, rispetto al metodo dell'impatto, la parete del foro e l'arrotondamento dell'orifizio sono notevolmente migliorati. La lavorazione di taglio rotativo ha una migliore opportunità di scaricare il materiale fuso all'interno del foro, quindi anche la conicità è notevolmente migliorata. La qualità del foro è elevata e l'efficienza è leggermente ridotta, ma soddisfa comunque le esigenze di una rapida produzione di massa. Pertanto, la punzonatura con scansione ad anello è adatta per la produzione industriale, la produzione in serie con requisiti di alta qualità di micropori.

(3) L'elaborazione della scansione a spirale si basa sulla rotazione dell'elaborazione di taglio, aggiungendo il punto luminoso spostandosi gradualmente verso il centro anulare, in modo da realizzare l'elaborazione della scansione della traiettoria a spirale. Secondo i risultati sperimentali, si è riscontrato che la precisione, il grado del cilindro, la conicità e la qualità di altri micropori non sono stati migliorati in modo significativo. Allo stesso tempo, a causa dell'aggiunta graduale del movimento spot, il processo diventa più complesso e l'efficienza si riduce. Pertanto, la perforazione con scansione a spirale non è adatta alla produzione di massa nell'industria.

4. Indicatori chiave della tecnologia di punzonatura

Dopo la perforazione laser, la qualità della lavorazione dei piccoli fori deve essere valutata utilizzando vari indicatori quantitativi. Gli indicatori comuni includono la dimensione e la morfologia dei fori. In termini di dimensione del foro, ci sono due aspetti principali da considerare: la dimensione dell’apertura e la rotondità effettiva che possono essere misurate direttamente, e la conicità del foro che può essere misurata indirettamente. In termini di morfologia del foro, vengono prese in considerazione principalmente la morfologia superficiale e la parete laterale.

01 dimensione del buco

(1) La dimensione del diametro del foro

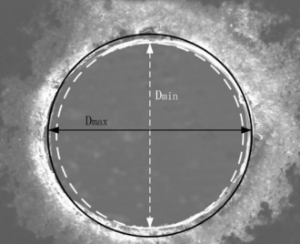

La dimensione dei pori di un piccolo foro è uno dei parametri fondamentali per caratterizzarne la capacità di lavorazione e la precisione. Poiché la forma dei piccoli fori nella lavorazione effettiva è per lo più un'ellisse anziché un cerchio perfetto, la media del diametro maggiore e minore dell'ellisse viene generalmente utilizzata per rappresentare il diametro dei piccoli fori. Il metodo di misurazione è mostrato in figura. Quando si misurano i diametri di ingresso e di uscita, vengono presi i diametri da d 1 a d 4 nelle quattro direzioni e l'angolo dei due diametri adiacenti è 45, quindi viene calcolato il valore medio.

Misurazione della dimensione del foro

(2) rotondità

La rotondità è caratterizzata dallo spostamento radiale del suo profilo reale rispetto al cerchio ideale. Cioè rappresenta la differenza tra il raggio massimo e minimo tra il contorno reale e il cerchio perfetto teorico sotto lo stesso centro. Questa differenza viene spesso definita "eccentricità", la distanza tra l'asse lungo e l'asse corto divisa per la proporzione della media dei due.

Raggio massimo e minimo

(3) conicità

La consistenza dell'apertura di ingresso e uscita del foro passante può essere riflessa dalla dimensione della conicità. Quando calcoliamo la conicità, dobbiamo utilizzare la formula seguente, dove D1 indica il diametro di ingresso, D2 indica il diametro di uscita e h è la profondità del foro, ovvero lo spessore del materiale.

02 La forma del foro

Quando si valuta la qualità della lavorazione è necessario concentrarsi sulla morfologia del foro, che comprende la morfologia superficiale e la morfologia della parete laterale del foro. Utilizzare il sistema del microscopio digitale e il microscopio elettronico a scansione (SEM) e altre apparecchiature.

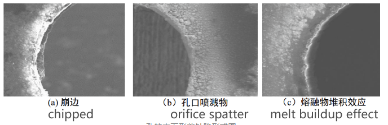

(1) Morfologia superficiale

L'osservazione della morfologia del campione serve principalmente a studiare se sono presenti difetti evidenti nell'orifizio, come bordo di collasso, schizzi nell'orifizio e accumulo di materiale fuso. Investigare la presenza di questi difetti e la gravità dei difetti in base a diversi parametri di lavorazione è un passo importante nell'ottimizzazione dei parametri di lavorazione.

Diagramma della forma della morfologia superficiale del foro

(2) Morfologia della parete laterale

L'osservazione della morfologia della parete laterale del foro è molto importante per valutare la qualità della lavorazione laser. Di solito comporta l'uso di una macchina da taglio o di un altro dispositivo per dividere il pezzo lungo l'apertura per garantire una chiara osservazione visiva, concentrandosi sulla presenza di crepe, desquamazione e rifusione. La presenza di questi difetti può influenzare le prestazioni e l'affidabilità degli artefatti. Osservando e identificando questi difetti, può aiutare il processore a migliorare i parametri di lavorazione laser, ottimizzare la qualità della lavorazione e migliorare l'affidabilità e la durata dei manufatti.

Morfologia della parete laterale del diagramma della forma del difetto del foro

Questo articolo è ristampato da https://www.360powder.com/info_details/index/11161.html

Perché hai bisogno dei nostri servizi, sai che stai ricevendo professionisti altamente qualificati che hanno la competenza e l'esperienza per assicurarti che il tuo progetto sia svolto correttamente e funzioni.

se desideri una consulenza gratuita, inizia bg compilando il modulo:

Ricevi informazioni sulla vendita, notizie e aggiornamenti nella tua casella di posta.

闽ICP备19012761号-1

闽ICP备19012761号-1