Perché hai bisogno dei nostri servizi, sai che stai ricevendo professionisti altamente qualificati che hanno la competenza e l'esperienza per assicurarti che il tuo progetto sia svolto correttamente e funzioni.

Campo aerospaziale

I materiali ceramici speciali ad alte prestazioni, chiamati anche ceramiche avanzate, si riferiscono principalmente a materiali ceramici con proprietà uniche ed eccellenti, che vengono preparati da composti inorganici sintetici di elevata purezza utilizzando processi materiali moderni. Pertanto, il materiale viene utilizzato per la preparazione di compositi a matrice ceramica (CMC) con i vantaggi di bassa densità, resistenza all'ossidazione ad alta temperatura, resistenza alla corrosione, basso coefficiente di espansione termica, basso creep, ecc. Ha un'ampia gamma di applicazioni in settori ad alta tecnologia come l'aviazione/aerospaziale/armamenti/marittimo. Tra questi, i compositi ceramici a base di carburo di silicio sono i materiali ceramici speciali ad alte prestazioni più intensamente studiati e meglio commercializzati.

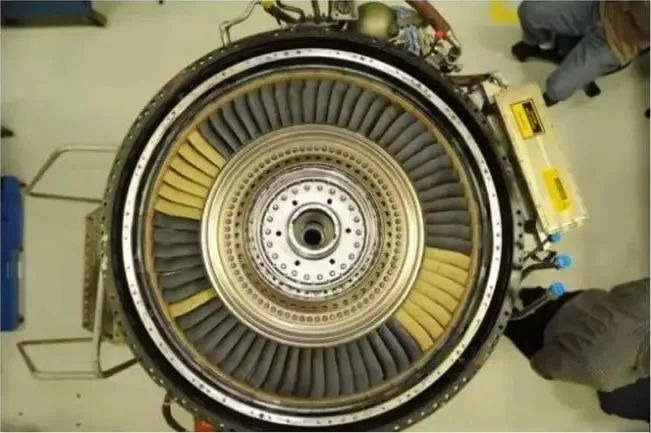

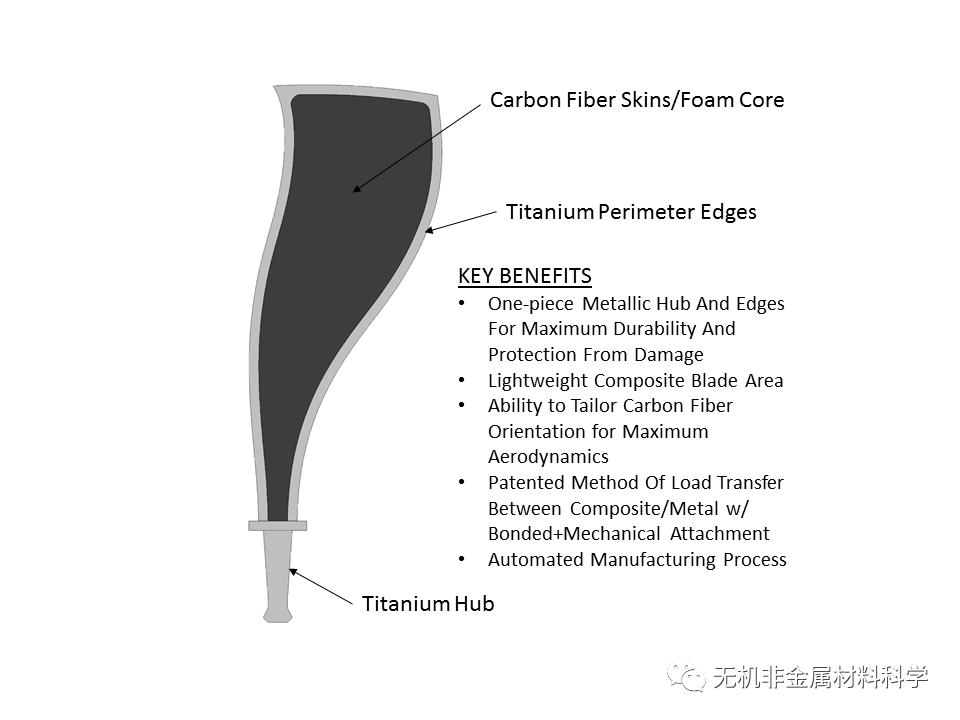

Rotore di turbina con pale composite a matrice ceramica

Per migliorare l'efficienza dei motori a combustione, i motori aerospaziali, i componenti hot-end delle turbine a gas devono resistere a temperature elevate di 600℃~1200℃ e all'interazione di sollecitazioni complesse, i requisiti dei materiali sono molto esigenti. Rispetto alle leghe ad alta temperatura, il carburo di silicio non solo può resistere alle alte temperature, la sua densità è solo 1/4~1/3 delle leghe ad alta temperatura, il che significa che il peso del motore può essere ulteriormente ridotto, lo stesso carico di carburante , la portata dell'aereo e il carico delle bombe possono essere notevolmente aumentati.

Dal lato della domanda, con la messa a punto di motori aeronautici con un elevato rapporto spinta/peso, l’urgente necessità di tecnologia per veicoli spaziali e il rapido sviluppo, il CMC, come materiale di nuova generazione, ha già mostrato un grande potenziale di sviluppo in applicazioni militari e civili . Secondo le previsioni di MarketsandMarkets, il mercato globale dei compositi a matrice ceramica crescerà rapidamente a un CAGR del 9,65% durante il decennio 2016-2026, raggiungendo i 7,51 miliardi di dollari entro il 2026.

Le fibre estere di carburo di silicio sono iniziate presto e hanno forti riserve tecniche. A causa delle barriere tecniche estremamente elevate, i prezzi sono costantemente alti e sono costantemente soggetti a embargo nei confronti della Cina.

Compositi a matrice ceramica

Cos'è il materiale composito a matrice ceramica? È un tipo di materiale composito con ceramica come matrice e varie fibre. La matrice ceramica può essere ceramica strutturale ad alta temperatura come nitruro di silicio e carburo di silicio. Queste ceramiche avanzate hanno proprietà eccellenti come resistenza alle alte temperature, elevata resistenza e rigidità, peso relativamente leggero e resistenza alla corrosione, mentre il punto debole fatale è che sono fragili e si rompono o addirittura si fratturano quando si trovano in uno stato di stress che porta al cedimento del materiale. L'uso di un composito di fibre ad alta resistenza ed elevata elasticità con la matrice è un modo efficace per migliorare la tenacità e l'affidabilità della ceramica. L'uso di compositi in fibra ad alta resistenza ed elevata elasticità con la matrice è un modo efficace per migliorare la tenacità e l'affidabilità della ceramica. Le fibre sono in grado di impedire l'espansione delle fessurazioni, ottenendo così compositi a matrice ceramica fibrorinforzati con ottima tenacità.

I compositi a matrice ceramica sono stati utilizzati come gusci liquidi per motori a razzo, coperture per antenne missilistiche, coni di navette spaziali, dischi freno per aerei e dischi freno per automobili di alta qualità, ecc., diventando un importante ramo di nuovi materiali per l'alta tecnologia.

Poiché i materiali ceramici hanno un'eccellente resistenza all'usura, un'elevata durezza e una buona resistenza alla corrosione, hanno ottenuto un'applicazione molto ampia. Tuttavia, il più grande svantaggio della ceramica è che è fragile e sensibile a crepe, porosità, ecc. A partire dagli anni '80, i compositi a base ceramica ottenuti aggiungendo particelle, baffi e fibre ai materiali ceramici hanno notevolmente migliorato la tenacità della ceramica.

Compositi a matrice ceramica con elevata resistenza, alto modulo, bassa densità, resistenza alle alte temperature, resistenza all'usura e alla corrosione e buona tenacità sono stati utilizzati negli utensili da taglio ad alta velocità e nei componenti dei motori a combustione interna. Tuttavia, lo sviluppo di questi materiali è in ritardo e il loro potenziale deve ancora essere ulteriormente sfruttato. La ricerca si concentra sulla loro applicazione a materiali ad alta temperatura e materiali resistenti all'usura e alla corrosione, come turbine potenziate per motori a combustione interna ad alta potenza, componenti termici per veicoli aerospaziali e invece del metallo per motori di veicoli, contenitori petrolchimici, apparecchiature per il trattamento dell'incenerimento dei rifiuti. , eccetera.

Quando si parla di ceramica si pensa naturalmente alla sua caratteristica di fragilità. Circa dieci anni fa sarebbe stato impossibile per chiunque accettarlo se fosse stato utilizzato come parte portante nel campo dell'ingegneria. Fino ad ora, quando si parla di compositi ceramici, alcune persone potrebbero non essere consapevoli del fatto che ceramica e materiali erano originariamente due materiali di base non correlati, ma è solo da quando le persone hanno abilmente combinato ceramica e metalli che il concetto di questo materiale è cambiato radicalmente, il che è compositi a matrice ceramica.

I compositi a matrice ceramica sono un nuovo materiale strutturale promettente nel settore aerospaziale, in particolare nelle applicazioni di produzione di motori aeronautici, che stanno dimostrando sempre più la loro unicità. Oltre ai vantaggi della leggerezza e dell'elevata durezza, i compositi a matrice ceramica hanno anche un'eccellente resistenza all'elevata durezza, i composti a matrice ceramica hanno anche un'eccellente resistenza alle alte temperature e alla corrosione ad alta temperatura. Attualmente, i compositi a matrice ceramica hanno superato i materiali metallici resistenti al calore in termini di resistenza alle alte temperature e hanno eccellenti proprietà meccaniche e stabilità chimica, rendendoli un materiale eccellente ideale per la regione ad alta temperatura dei motori a turbina ad alte prestazioni.

I paesi di tutto il mondo si stanno concentrando sui materiali ceramici rinforzati con nitruro di silicio e carburo di silicio in risposta ai requisiti materiali dei motori avanzati di prossima generazione e sono stati compiuti grandi progressi, soprattutto per le applicazioni nei moderni motori aeronautici. Ad esempio, il motore F120 dell'aereo di prova statunitense, le sue guarnizioni della turbina ad alta pressione, parte delle parti ad alta temperatura della camera di combustione, sono realizzate in materiali ceramici. Ad esempio, anche la camera di combustione e l'ugello del motore francese M88-2 sono realizzati in compositi a base ceramica.

Compositi carbonio/carbonio

Cos'è il carbonio/composito di carbonio? È un materiale composito a matrice di carbonio rinforzato dalla fibra di carbonio e dal suo tessuto. Presenta i vantaggi di bassa densità (<2,0 g/cm³), elevata resistenza, modulo specifico e conduttività termica, basso coefficiente di espansione, buone prestazioni di attrito, nonché buona resistenza allo shock termico ed elevata stabilità dimensionale, in particolare è uno dei i pochi materiali alternativi applicati superano i 1650 ℃ e la temperatura teorica più alta è addirittura superiore a 2600 ℃, quindi è considerato uno dei materiali ad alta temperatura più promettenti al mondo.

Sebbene i compositi carbonio/carbonio abbiano molte eccellenti proprietà alle alte temperature, subiscono ossidazione in un ambiente aerobico a temperature superiori a 400 ℃, con conseguente drammatico degrado delle prestazioni del materiale. Pertanto, l'applicazione di compositi carbonio/carbonio in ambiente aerobico ad alta temperatura deve avere misure di protezione dall'ossidazione. La protezione dall'ossidazione dei compositi carbonio/carbonio avviene principalmente in due modi, vale a dire, a temperature più basse, è possibile adottare la modifica della matrice e la passivazione dei siti tensioattivi per proteggere i compositi carbonio/carbonio dal contatto diretto con l'ossigeno ai fini della protezione dall'ossidazione. Attualmente il metodo più utilizzato è il metodo di rivestimento, poiché la tecnologia continua ad avanzare, si fa sempre più affidamento sulle prestazioni a temperature ultra elevate dei compositi carbonio/caborn e l'unica soluzione fattibile per la protezione dall'ossidazione in condizioni di temperatura ultra elevata può essere solo la protezione del rivestimento. .

Vale la pena ricordare che i compositi a matrice C/C sono uno dei nuovi materiali più apprezzati al mondo negli ultimi anni per la resistenza alle temperature più elevate. Perché solo il materiale composito C/C è considerato l'unico materiale che può essere realizzato come successore delle pale del rotore della turbina con un rapporto spinta-peso superiore a 20 e una temperatura di ingresso del motore fino a 1930-2227 ℃. Era il materiale resistente alle alte temperature su cui gli Stati Uniti si sono concentrati sullo sviluppo nel 21° secolo, in particolare l’obiettivo strategico più alto che i paesi industriali avanzati di tutto il mondo hanno cercato di perseguire.

I cosiddetti compositi a matrice C/C sono compositi base di carbonio rinforzati con fibra di carbonio, che combinano la fusibilità del carbonio con l'elevata resistenza e l'elevata rigidità della fibra di carbonio in uno, in modo che mostrino danni non fragili. Poiché il composito a matrice C/C ha peso leggero, elevata resistenza, stabilità termica superiore ed eccellente conduttività termica, è oggi il materiale resistente alle alte temperature più ideale, specialmente nell'ambiente ad alta temperatura di 1000-1300 ℃, la sua resistenza non solo non diminuire, ma può aumentare. In particolare, mantiene ancora la forza e la ventosità in un ambiente a temperatura ambiente quando è inferiore a 1650 ℃. Pertanto, i compositi a matrice C/C hanno un grandissimo potenziale di sviluppo nel settore manifatturiero aerospaziale.

Vale la pena ricordare che uno dei principali problemi dei compositi a base C/C nelle applicazioni per motori aeronautici è la scarsa resistenza all'ossidazione, quindi negli ultimi anni gli Stati Uniti hanno adottato una serie di misure di processo per risolvere questo problema e applicarlo gradualmente a nuovi motori. Ad esempio, anche l'ugello di coda del motore F119, l'ugello e la camera di combustione sono realizzati con materiali compositi a base di C/C.

Campo dei cuscinetti meccanici

I cuscinetti sono un componente estremamente importante delle apparecchiature meccaniche e sono molto comunemente utilizzati. La sua funzione principale è supportare il corpo rotante meccanico, ridurne il coefficiente di attrito durante lo spostamento e garantirne la precisione di rotazione. Il suo ruolo è simile a quello delle articolazioni umane, conosciute come "giunti delle macchine", è l'anima di tutte le macchine rotanti, quindi è anche conosciuto come il chip dell'industria dei macchinari.

Il materiale in nitruro di silicio è un cristallo artificiale ad alta resistenza con piccola densità, elevata durezza, resistenza alle alte temperature, resistenza alla corrosione, isolamento elettrico, non permeabilità, elevata resistenza alla compressione, buone proprietà autolubrificanti e molti altri punti. Il cuscinetto ceramico ibrido presenta i vantaggi dell'elevata resistenza alla compressione del materiale in nitruro di silicio e dell'elevata resistenza alla flessione e buona tenacità dell'acciaio legato, e presenta una serie di vantaggi come leggerezza, elevata velocità finale, piccola coppia di attrito, buona precisione di funzionamento e lunga durata alle alte temperature rispetto ai normali cuscinetti a sfere in acciaio.

I cuscinetti a sfere in ceramica al nitruro di silicio sono i cuscinetti in ceramica di fascia alta più ricercati, più performanti e più utilizzati al mondo. I cuscinetti a sfere in ceramica al nitruro di silicio sono quasi sinonimi di cuscinetti in ceramica. Secondo i dati del Foresight Industrial Reserach Institute, la dimensione al dettaglio del mercato delle sfere per cuscinetti in ceramica al nitruro di silicio ha raggiunto i 70,1 miliardi di yuan nel 2020, si prevede che la dimensione del mercato raggiungerà i 72,3 miliardi di yuan nel 2021, con un tasso di crescita composto medio annuo dell'11,26%. nei prossimi cinque anni e si prevede che raggiungerà i 110,8 milioni di yuan nel 2025, con i veicoli a nuova energia come principale punto di crescita.

Dal lato dell’offerta, i principali produttori globali di sfere di nitruro di silicio includono Toshiba, Tsubaki, Nakashima, CoorsTek, AKS e IndustrialTectonicsInc, che rappresentano il 45% della quota di mercato globale delle sfere di nitruro di silicio. L'Asia Pacifico è attualmente il mercato più grande per le sfere di nitruro di silicio con una quota di mercato del 48%, seguito da Europa e Nord America.

Nuovi campi energetici

Insieme al rapido sviluppo della tecnologia elettronica e alla domanda globale di veicoli a nuova energia, le batterie agli ioni di litio dominano il mercato in molte applicazioni con i vantaggi di elevata capacità, leggerezza, ricaricabilità e bassa autoscarica. Allo stato attuale, la Cina è la più grande base di produzione di batterie al litio al mondo, il potenziale di sviluppo delle batterie al litio cinesi è enorme. Tuttavia, ci sono ancora problemi con la sicurezza e la durata delle batterie agli ioni di litio, come il verificarsi di numerosi incendi spontanei di telefoni cellulari, incendi di auto elettriche, esplosioni e altri incidenti che danno l'allarme di sicurezza.

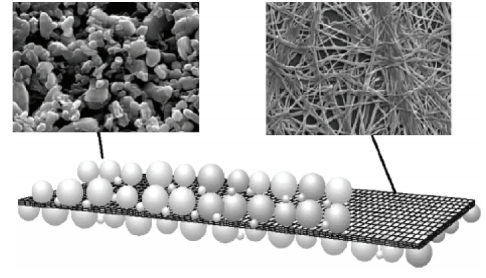

Schema sem e strutturale del diaframma composito ceramico AlOOH

I materiali di rivestimento del diaframma ceramico sono generalmente scelti tra allumina e boehmite. La batteria agli ioni di litio è composta da quattro parti: elettrodo (positivo e negativo), isolato (diaframma), elettrolita e guscio, di cui il diaframma è uno dei componenti interni chiave, che non solo consente agli ioni di litio di essere incorporati e rimossi -incorporato tra gli elettrodi positivo e negativo per garantire le prestazioni ciclistiche della batteria, ma isola anche gli elettrodi positivo e negativo durante l'ingegneria del lavoro per garantire le prestazioni di sicurezza della batteria. Per quanto riguarda le prestazioni del ciclo e le prestazioni di sicurezza, i produttori di diaframmi nazionali ed esteri puntano al diaframma ceramico, perché resistenza ai solventi organici del diaframma ceramico, buona compatibilità con l'elettrolita, alto tasso di assorbimento, elevata resistenza alla trazione, elevata resistenza alla perforazione, bassa contrazione termica, elevata rottura del film temperatura, basso tasso di ritiro termico.

Secondo il brevetto dell'invenzione del separatore di batterie al litio di BYD "un separatore di batterie e il relativo metodo di preparazione" (CN201310750910.7), nella sospensione di rivestimento inorganica, il rapporto in massa dell'acqua è del 76% e il rapporto in massa delle particelle di rivestimento ceramico e della resina di materiale solido i materiali sono rispettivamente del 22% e del 2%. Pertanto, le particelle di rivestimento ceramico rappresentate dalla bomite sono le materie prime più importanti per i materiali di rivestimento delle batterie al litio.

Dal lato della domanda, secondo il "Libro bianco sull'industria cinese dei separatori per batterie agli ioni di litio (2020)" pubblicato congiuntamente dall'istituto di ricerca EVTank e dall'Ivey Institute of Economics, la spedizione di materiali di rivestimento per batterie al litio in Cina nel 2019 è stata di 15.500 tonnellate, di cui vengono spedite 14.000 tonnellate di materiali di rivestimento inorganici, pari al 90,32%, materiali di rivestimento organici, combinazioni organiche e inorganiche di materiali di rivestimento rappresentano meno del 10%, materiali di rivestimento inorganici per la maggioranza dei materiali di rivestimento del mercato. Si prevede che la quantità di materiali di rivestimento inorganici raggiungerà i 4,04 miliardi di metri quadrati nel 2025.

Dal lato dell'offerta, con l'espansione dei materiali nazionali in porcellana, il settore dei rivestimenti ceramici domestici mostrerà due modelli di concorrenza grandi e piccoli. Nel campo dei materiali di rivestimento per batterie al litio, secondo le statistiche, nel 2019, la batteria al litio tedesca NabaltecAG con spedizioni di Bumite di 0,48 milioni di tonnellate, pari al 37%, al primo posto nel mondo, batteria al litio One Stone pass con spedizioni di Bumite di 0,47 milioni tonnellate, pari al 36%, al secondo posto nel mondo, il primo a livello nazionale.

Campo di assorbimento degli scarichi del veicolo

Negli ultimi anni, poiché il governo cinese attribuisce grande importanza alle questioni di protezione ambientale, le normative sulle emissioni dei diesel pesanti sono state aggiornate e i limiti stanno diventando sempre più severi. Il prossimo standard National VI è considerato uno degli standard sulle emissioni più severi al mondo.

Le ceramiche a nido d'ape sono materiali ceramici con un gran numero di passaggi interni a nido d'ape. La ceramica cellulare presenta i vantaggi di un'elevata densità dei pori e di un'ampia superficie specifica; basso coefficiente di dilatazione termica e buona stabilità termica; resistenza agli acidi e agli alcali e solventi organici, buona resistenza alla corrosione; eccellenti proprietà meccaniche; eccellenti proprietà antibatteriche, ecc. Sono utilizzati principalmente come trasportatori di dispositivi catalitici per operazioni di caricamento di catalizzatori attivi e additivi catalitici e sono i trasportatori di catalizzatori più comuni per i catalizzatori per il trattamento dei gas di scarico.

Il mercato nazionale della ceramica a nido d’ape è ancora monopolizzato da imprese straniere, e il settore commerciale nazionale dispone di un ampio spazio per la sostituzione delle importazioni.

La polvere di allumina di elevata purezza è una micropolvere bianca, dimensione delle particelle uniforme, facile da disperdere, proprietà chimiche stabili, prestazioni di ritiro moderate alle alte temperature, con buone prestazioni di sinterizzazione; ampiamente utilizzato nel rivestimento ceramico dei gas di scarico automobilistici. I componenti attivi nei catalizzatori di scarico automobilistici solitamente devono essere fissati al rivestimento per garantire una certa dispersione, stabilità termica e resistenza meccanica. Tra i vari tipi cristallini di allumina, γ-Al2O3 ha una forte capacità di adsorbimento e un'ampia superficie specifica ed è il principale materiale di rivestimento attualmente utilizzato.

Secondo i sei standard nazionali, il DOC e il DPF dei veicoli diesel verranno utilizzati per il rivestimento in allumina e, secondo le statistiche della Cellular Ceramic Association, il volume del rivestimento è circa il 20% del volume della ceramica cellulare, che può essere calcolato in essere utilizzato nei veicoli diesel a circa 120 g/l. Si stima che la domanda interna di allumina raggiungerà le 11.171 tonnellate nel 2022.

Questo articolo è tratto da iacechina.com

Perché hai bisogno dei nostri servizi, sai che stai ricevendo professionisti altamente qualificati che hanno la competenza e l'esperienza per assicurarti che il tuo progetto sia svolto correttamente e funzioni.

se desideri una consulenza gratuita, inizia bg compilando il modulo:

Ricevi informazioni sulla vendita, notizie e aggiornamenti nella tua casella di posta.

闽ICP备19012761号-1

闽ICP备19012761号-1