Perché hai bisogno dei nostri servizi, sai che stai ricevendo professionisti altamente qualificati che hanno la competenza e l'esperienza per assicurarti che il tuo progetto sia svolto correttamente e funzioni.

Un package elettronico perfettamente sigillato può svolgere la sua funzione prevista senza interruzioni, errori o significative riduzioni delle prestazioni per decenni. Tuttavia, i progettisti e gli ingegneri sul campo possono raggiungere questo livello di prestazioni solo applicando i materiali e i sigillanti giusti e impiegando gli strumenti, le attrezzature e le fasi di processo corretti per costruire package elettronici basati su semiconduttori per la prossima generazione. La fiducia generata da un package ben sigillato porta inevitabilmente allo sviluppo di chip migliori con più funzionalità.

DI RAMESH KOTHANDAPANI, DIRETTORE TECNICO, IMBALLAGGI MICROELETTRONICI, MATERION CORPORATION

La SIGILLATURA ERMETICA è un processo importante per il confezionamento dei chip semiconduttori. Il termine "ermetico", in questo caso, suggerisce una sigillatura a prova di perdite. Un chip semiconduttore attraversa diverse fasi di processo, partendo da un wafer prima di essere tagliato in singoli chip e infine assemblato in un package discreto. Questi chip sono saldamente legati alle piazzole di collegamento del die con una resina epossidica o saldature eutettiche. Vengono quindi collegati elettricamente alle piazzole di collegamento del package ceramico con fili molto sottili.

Il package ceramico – di fatto un "porta-chip" – è generalmente multistrato con passanti elettrici all'interno del suo corpo ceramico. Questi strati sono collegati internamente al fondo o ai lati del package per essere montati sui circuiti stampati insieme ad altri componenti elettrici. È disponibile una vasta gamma di package per il chip bonding, tra cui i leaded chip carrier (LCC); i package ceramici, quad, flatpack (CQFP) e quad-flat (QFP), tra gli altri.

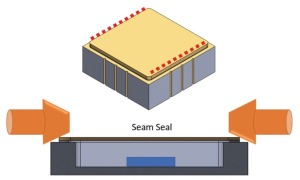

Il pacchetto in ceramica è sigillato tramite due elettrodi paralleli che sciolgono il coperchio e lo sigillano al pacchetto in ceramica o metallo.

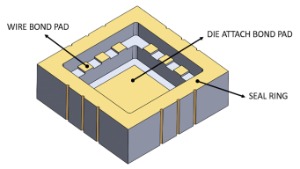

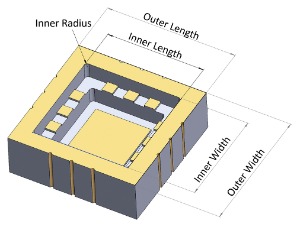

Il pacchetto ceramico con anello di tenuta e piazzole di giunzione tra fili e fili.

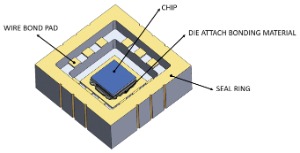

Confezione in ceramica con attacco per chip.

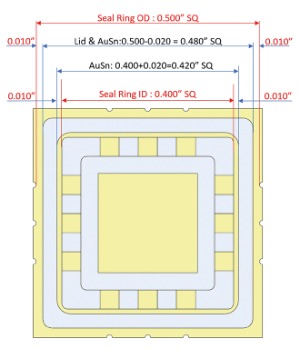

Confezione in ceramica con dimensioni dell'anello di tenuta.

Il pacchetto ceramico contenente il chip con i collegamenti a filo deve essere infine sigillato ermeticamente per impedire l'ingresso di contaminanti come umidità o particelle libere.

Il processo di sigillatura ermetica è fondamentale per determinare la fattibilità dell'assemblaggio in funzione. L'illustrazione 1 mostra il chip semiconduttore e le sue centinaia di sottilissimi legami a filo. Questi chip hanno dimensioni variabili da pochi millimetri a decine di millimetri. I chip più piccoli possono avere meno legami a filo, mentre quelli più grandi possono averne centinaia. Questi legami sono più sottili di un capello umano, con diametri fino a 0,0007 pollici (17,78 micron).

Linee guida di progettazione per il coperchio e la saldatura della confezione.

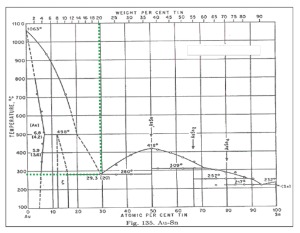

Illustrazione 7. Diagramma di fase oro-stagno.

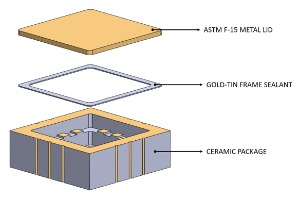

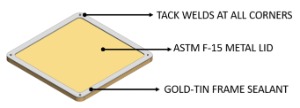

Vista esplosa del contenitore in ceramica, del telaio di saldatura e del coperchio in metallo placcato.

I chip discreti contengono sistemi microelettromeccanici (MEMS) con ingranaggi, orologi e attuatori mobili ultrasottili invisibili a occhio nudo. Qualsiasi particella che si depositi su questi chip può interferire con le loro prestazioni. Allo stesso modo, con i fili sottili incollati così vicini tra loro, particelle conduttive o umidità tra i fili potrebbero causare malfunzionamenti. Questo rende ancora più importante la corretta sigillatura ermetica dei package assemblati.

Prima di concentrarsi sul processo di sigillatura, è importante conoscere i materiali utilizzati per le sigillature, i loro limiti, le linee guida di progettazione, lo stoccaggio e i processi di movimentazione.

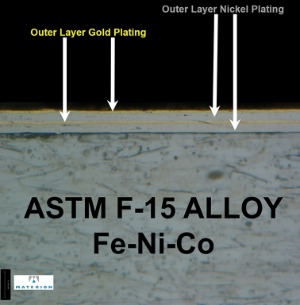

Immagine della sezione trasversale di quattro strati placcati in sequenza con nichel e oro.

Esistono, ad esempio, diversi tipi di confezioni ceramiche:

• Pacchetti ceramici a montaggio superficiale

• Pacchetti array a griglia di pin in ceramica

• Pacchetti piatti quadrupli in ceramica

• Pacchetti ibridi ceramici

• Pacchetti di comunicazione in fibra ottica

• I materiali leganti o saldature

• I componenti che devono essere fissati al pacchetto, come matrici, materiali di fissaggio delle matrici, fili, ecc.

A seconda del livello di ermeticità richiesto, le confezioni vengono sottoposte a uno o due processi di sigillatura: sigillatura tramite cucitura con un coperchio metallico oppure sigillatura tramite saldatura con un coperchio metallico placcato.

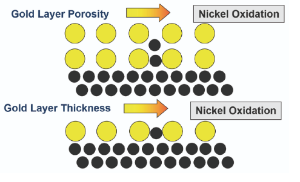

Processo di migrazione del nichel.

Gruppo coperchio telaio.

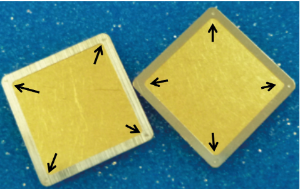

Saldare i punti negli angoli.

SIGILLATO CON COPERCHIO METALLICO:

Si tratta di un affidabile processo di sigillatura ermetica in cui una coppia di elettrodi rotondi corre lungo il bordo del coperchio, fondendolo e fondendolo con l'area dell'anello di tenuta della confezione. La sigillatura a giunzioni è utile quando:

• Il chip semiconduttore non può sopportare elevati livelli di calore. La sigillatura delle giunzioni garantisce un riscaldamento localizzato dei bordi.

• L'utente potrebbe non disporre della capacità di riflusso del forno.

• L'applicazione finale è correlata alla radiofrequenza (RF) con un basso livello di ermeticità richiesto (ad esempio, confezionamento RF).

SALDATURA SIGILLATA CON COPERCHIO IN METALLO PLACCATO:

Questo processo può anche garantire elevati livelli di sigillatura affidabile ed ermetica. Sono disponibili diversi test post-sigillatura per confermarne l'efficacia.

Alcuni fattori sono comuni a tutti i tipi di package, tra cui l'utilizzo di piazzole die-bond, piazzole wire-bond e anelli di tenuta. L'illustrazione 3 mostra alcune caratteristiche chiave del package ceramico.

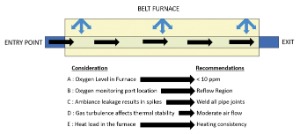

Illustrazione 13. Controlli dei parametri critici e raccomandazioni per una sigillatura ermetica efficace mediante un forno a nastro.

PIATTO DI ATTACCO DEL DIE-PAD: quest'area è quella in cui il chip semiconduttore viene fissato con l'ausilio di una lega saldante eutettica o di materiali epossidici. Gli adesivi epossidici per l'attacco del die sono in genere composti da una resina e un indurente, che devono essere ben miscelati prima di essere applicati al die pad. Il chip viene quindi posizionato e strofinato con pressione per avviare la bagnatura e rilasciare eventuali gas intrappolati nei materiali leganti. L'assemblaggio viene polimerizzato ad alte temperature per indurirlo, un processo potenzialmente complesso che deve essere controllato attentamente.

Sia 88Au12Ge che 80Au20Sn possono essere utilizzati come materiali leganti eutettici. Fondono rispettivamente a 361 °C e 280 °C. Considerando la dispersione di calore nei dispositivi di fissaggio e negli altri componenti, la temperatura di saldatura è solitamente più elevata. Entrambi i tipi di saldature eutettiche sono leghe pure, prive di leganti o agenti leganti.

La scelta del materiale legante per l'attacco del die dipende dal coefficiente di espansione termica (CTE) del chip e di altri materiali adiacenti con cui il legante può entrare in contatto. È necessario determinare anche le temperature e le condizioni di fusione e polimerizzazione.

Camera interna del forno a vuoto.

CONDIZIONI DI ATTACCO DEL CHIP DOPO LA SIGILLATURA:

È importante convalidare la saldatura sicura e garantire il rilascio dei gas intrappolati. I fornitori generalmente forniscono istruzioni di polimerizzazione e fasi di processo per rimuovere sostanze organiche e leganti. In caso contrario, idrocarburi saturi di idrogeno o umidità potrebbero fuoriuscire durante il processo di saldatura ermetica. I gas intrappolati all'interno del package influiranno negativamente sulle sue prestazioni elettriche complessive e sulla sua durata.

Di conseguenza, un processo di attacco dello stampo ben controllato è fondamentale per ottenere un'incollatura priva di vuoti. Purtroppo, la validazione post-sigillatura può essere costosa e produrre risultati irregolari o fuorvianti. È quindi necessario prestare particolare attenzione alle condizioni di conservazione, alla data di scadenza, al rapporto di miscelazione, alla durata d'uso e al volume richiesto per unità per turno. Esiste anche la possibilità incombente di assorbimento di umidità dall'ambiente.

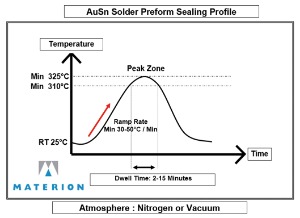

Profilo di rifusione oro-stagno.

ANELLO DI TENUTA:

Questo è uno dei componenti più importanti del package ceramico in termini di tenuta ermetica. Come nel caso delle piazzole di saldatura per fili e matrici, quasi l'intera superficie dell'anello di tenuta viene utilizzata nel processo di saldatura. La superficie dell'anello di tenuta è generalmente porosa e placcata con nichel e oro, il che potrebbe causare la migrazione del nichel verso l'anello di tenuta a temperature elevate. Questo a sua volta può causare fori e vuoti di saldatura. Pertanto, è essenziale un'attenta manipolazione e un controllo della temperatura.

Sigillatura ermetica efficace: passo dopo passo

Il successo della sigillatura ermetica dipende da diversi fattori, tra cui:

• Linee guida di progettazione per l'anello di tenuta del pacchetto

• Selezione del materiale del sigillante e del coperchio

• Metodi di sigillatura e controlli di processo

• Test di tenuta post-ermetica e risoluzione dei problemi

• Opzioni di materiali di imballaggio di nuova generazione

LINEE GUIDA DI PROGETTAZIONE DELL'ANELLO DI TENUTA DELLA CONFEZIONE:

Considerare le dimensioni del coperchio ermetico e della sua saldatura. L'anello di tenuta esterno, il coperchio metallico e il telaio in oro-stagno sono elementi di design chiave. Ad esempio, se la lunghezza e la larghezza esterne dell'anello di tenuta della confezione sono di 0,500 pollici quadrati, il coperchio dovrebbe avere una superficie di 0,500 pollici - 0,010 pollici - 0,010 pollici, ovvero 0,480 pollici quadrati.

Il passo successivo è determinare le dimensioni interne della saldatura oro-stagno. A questo scopo, è necessario considerare sia le dimensioni interne che quelle esterne. Se le dimensioni interne dell'anello di tenuta sono di 0,400" quadrati, le dimensioni interne della saldatura oro-stagno dovrebbero essere di 0,400" + 0,010" + 0,010", ovvero 0,420" quadrati. Anche i raggi di curvatura interni ed esterni sono importanti per il design complessivo, così come lo spessore della saldatura e del coperchio. Queste dimensioni saranno basate sulle dimensioni del package finale. Il gioco di 0,010" dipende dalla disponibilità di spazio per l'anello di tenuta. Può essere basso fino a 0,025" per la fessura esterna e quasi altrettanto basso per l'anello di tenuta interno se l'anello è stretto.

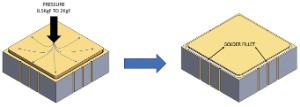

Illustrazione 16: A sinistra, assemblaggio con pressione applicata. A destra, sigillatura successiva con cordone di saldatura.

SELEZIONE DEL MATERIALE SIGILLANTE:

Esiste una varietà di leghe saldanti e saldature eutettiche adatte per giunzioni ermetiche a tenuta stagna. La lega oro-stagno si è dimostrata particolarmente efficace per l'incollaggio di coperchi metallici a contenitori in ceramica o metallo. La lega saldante 80% oro/20% stagno fonde a 280 °C e resiste bene ai test di resistenza ai cicli di temperatura.

La lega 80% oro/20% stagno deve essere prodotta con pochissime impurità e deve rientrare nella sua percentuale di peso nominale per ottenere un buon legame.

• Purezza oro-stagno: diminuzione della conduttività termica

• Contaminazione da oro e stagno: ossidi, sostanze organiche

• Area di contatto interfacciale oro-stagno

Vari test di affidabilità.

SELEZIONE DEL MATERIALE DEL COPERCHIO:

Il coperchio metallico è una lega di ferro, nichel e cobalto, nota anche come ASTM F-15. Affinché la lega di saldatura oro-stagno aderisca bene al contenitore, il coperchio metallico deve essere ben preparato. Un coperchio composto da oltre il 50% di elementi ferrosi (Fe) potrebbe ossidarsi nel tempo. Un coperchio nudo non permetterà la bagnatura della lega di saldatura oro-stagno. Una placcatura in oro affidabile è quindi essenziale.

Il coperchio è elettroplaccato con uno spessore di nichel compreso tra 100 e 350 micropollici, seguito da oro con uno spessore di 50 micropollici. Nichel e oro aggiuntivi vengono placcati per applicazioni ad alta affidabilità, sebbene la somma di entrambi i film di nichel non possa superare i 450 micropollici, mentre la somma dei film placcati in oro deve essere di almeno 50 micropollici. L'idea è quella di evitare un accumulo eccessivo sui bordi, che potrebbe eventualmente influire negativamente sulla tenuta ermetica. L'illustrazione seguente mostra una sezione trasversale del coperchio placcato a quattro strati.

PLACCATURA EFFICACE:

Il processo di placcatura è estremamente critico. Ad esempio, è necessario evitare l'accumulo di residui sui bordi. Il bagno di galvanizzazione e la manutenzione chimica sono entrambi importanti. È importante notare che questa placcatura non ha una funzione estetica, ma è progettata per una sigillatura ermetica di alta qualità, che richiede anche una buona saldatura. Una scarsa manutenzione della placcatura potrebbe intrappolare gas indesiderati.

Sono disponibili test post-placcatura per verificare la qualità della placcatura, in particolare per quantificare il contenuto di idrogeno nei film placcati.

La manutenzione del bagno di placcatura e i controlli chimici del bagno devono essere eseguiti periodicamente a scopo preventivo. Talvolta vengono eseguiti anche dei cuocimenti post-placcatura dopo l'ultima fase di placcatura a temperature più basse (tra 120 °C e 150 °C) per 8-12 ore.

Cuocere ad alte temperature per periodi più lunghi potrebbe causare la migrazione dello strato interno di nichel verso lo strato d'oro e interferire con la bagnabilità della lega di saldatura. La lega di saldatura oro-stagno non si bagna con il nichel. La migrazione del nichel può verificarsi anche se lo strato placcato è troppo sottile o presenta un'elevata porosità sulla superficie placcata.

Metodi di sigillatura e controlli di processo

• Saldatura a punti o a punti: la lega di saldatura oro-stagno deve essere fissata al coperchio placcato mediante saldatura a punti o a punti. Questo processo è fondamentale per evitare disallineamenti e altri difetti che potrebbero compromettere la tenuta. Offre inoltre ulteriori vantaggi per gli utenti finali che devono assemblare telaio e coperchio come un unico componente prima della sigillatura finale. La saldatura a punti richiede che piccole porzioni della lega di saldatura eutettica oro-stagno, presenti su tutti e quattro gli angoli, si fondano e aderiscano al coperchio placcato.

• Apparecchiature di rifusione e controlli di processo: è importante selezionare l'apparecchiatura di rifusione appropriata prima della sigillatura. La sigillatura ermetica con oro-stagno o altre saldature richiede un ambiente inerte; in caso contrario, l'ossidazione potrebbe compromettere l'integrità della sigillatura. Se si utilizza un forno a nastro, è necessario monitorare attentamente i profili di manutenzione e di sigillatura. Il contenuto di ossigeno all'interno della camera di rifusione deve essere monitorato e controllato. Un monitoraggio simile è necessario se si sceglie un forno a vuoto, con l'ulteriore vantaggio di rimuovere i gas indesiderati. In entrambi i casi, le prestazioni dell'apparecchiatura determineranno in ultima analisi la qualità della sigillatura ermetica.

Profilo del sigillo oro-stagno: di seguito sono riportate alcune considerazioni chiave per il profilo del sigillo oro-stagno:

• Velocità di salita: la velocità di salita deve essere graduale e lenta. Questo aiuta a liberare i gas dai vari componenti senza favorire la migrazione del nichel. Tale migrazione può derivare da un avvio più rapido, soprattutto con strati placcati porosi. I forni a vuoto evacuaranno eventuali degassificazioni, mentre un forno a nastro con pressione di azoto dovrebbe fare lo stesso.

• Temperatura di picco: la temperatura di fusione della lega eutettica oro-stagno è di 280 °C. Oltre ai componenti di tenuta, anche i dispositivi di fissaggio, le clip e altri materiali possono assorbire calore. Una volta che la lega e il coperchio raggiungono la temperatura di picco, l'obiettivo dovrebbe essere

La completa rimozione dei gas, il completo scorrimento della saldatura, la formazione del cordone di saldatura e l'eliminazione di microfori o la rimozione di vuoti. La durata dell'esposizione alla temperatura di picco è molto soggettiva e dipende dalle dimensioni del prodotto, dagli strumenti di assemblaggio e dalle condizioni. Ridurre questa durata mentre sono in corso processi critici può rivelare modalità di guasto, osservabili visivamente, tramite test di tenuta o radiografia.

• Rampa di discesa dalla zona di picco: anche il raffreddamento del prodotto deve essere effettuato gradualmente, poiché un raffreddamento improvviso o l'espulsione del prodotto dal forno possono essere molto dannosi.

• Per ottenere una buona sigillatura ermetica, è necessario applicare una pressione adeguata alla saldatura oro-stagno. È interessante notare, tuttavia, che sono necessari solo circa 0,5-4 chilogrammi di forza. In tutti i casi, la pressione viene trasferita dal coperchio al sigillante oro-stagno (vedere Illustrazione 16). Come accennato, questa pressione è molto utile durante la fase di massima temperatura per pressare i coperchi e far fuoriuscire la saldatura fusa per formare un raccordo.

CLIP DI SIGILLO:

Esistono molti tipi diversi di clip facilmente reperibili. A seconda del tipo di confezione e del volume di produzione, le clip a pressione possono essere personalizzate e realizzate. Anche il dispositivo di allineamento deve essere preso in considerazione se si desidera un volume di produzione maggiore.

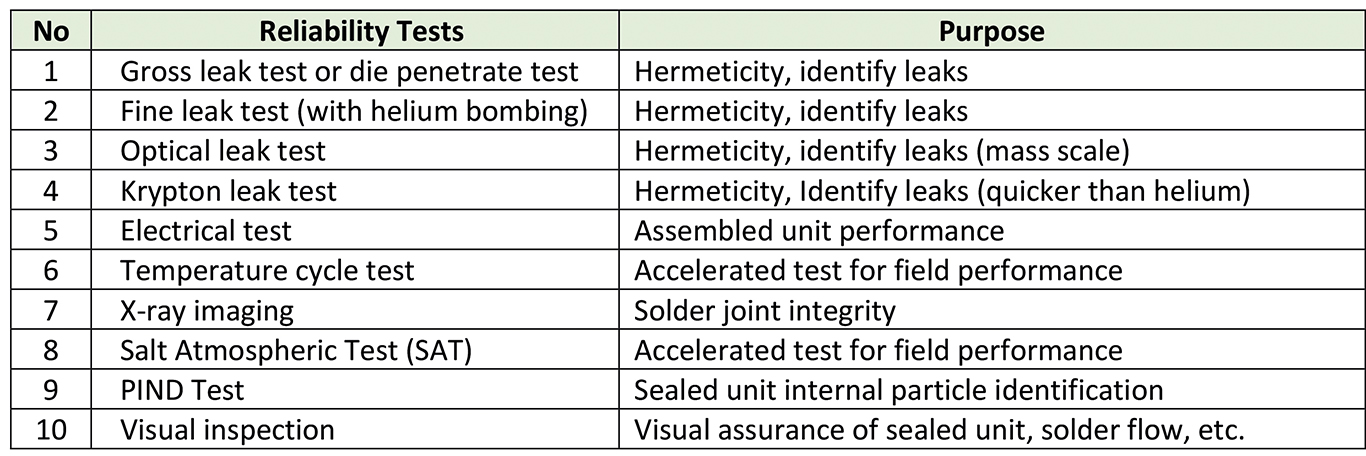

TEST DI AFFIDABILITÀ POST-SIGILLATURA:

I test di affidabilità post-sigillatura convalidano il processo e la selezione dei materiali. Vengono eseguiti diversi livelli di test, uno dopo l'altro. I dettagli di tutti i test elencati sono disponibili nelle guide standard Mil-883.

OPZIONI DI MATERIALI DI IMBALLAGGIO DI NUOVA GENERAZIONE: Questi test hanno lo scopo di confermare l'efficacia della sigillatura ermetica. Analogamente, un processo di imballaggio efficace può prolungare significativamente la vita utile del package sul campo. Molte applicazioni, come un modulo a livello di scheda installato in un satellite o in un veicolo spaziale, non sono accessibili per la sostituzione o la riparazione. Pertanto, sono progettate per durare anche nelle condizioni più avverse.

Diversi nuovi materiali e processi stanno entrando sul mercato. Per le applicazioni di sigillatura ermetica di nuova generazione, ad esempio, è ora disponibile una gamma di coperchi innovativi. Tra questi, i coperchi ermetici o Visi-Lids per le comunicazioni ottiche, i Combo Lids non magnetici per i controlli elettromagnetici del naso e i Getter Combo Lids per contenere il rilascio di idrogeno dalla confezione.

Questo articolo è stato originariamente pubblicato nell'edizione: numero 1, 2024, Power Electronics World.

Perché hai bisogno dei nostri servizi, sai che stai ricevendo professionisti altamente qualificati che hanno la competenza e l'esperienza per assicurarti che il tuo progetto sia svolto correttamente e funzioni.

se desideri una consulenza gratuita, inizia bg compilando il modulo:

Ricevi informazioni sulla vendita, notizie e aggiornamenti nella tua casella di posta.

闽ICP备19012761号-1

闽ICP备19012761号-1